高空作業機械是一類專門用于高處作業的機械設備,旨在爲工作人員提供安全可靠的工作平台,可用于各種(zhǒng)行業和應用領域,包括建築施工、維護保養、清潔服務等。某高空作業機械生産企業通過(guò)引入海康機器人3D視覺引導解決方案,完成(chéng)車頭預制線自動化裝配任務,實現産能(néng)、生産周期及産品質量的提升。

需求背景

高效準确的車頭預制線自動化裝配

某高空作業機械生産企業面(miàn)臨著(zhe)高空作業平台車頭預制工序的挑戰。在車頭預制線中,各類車架零件放置在料盤中,料盤運送至機械臂處,機械臂將(jiāng)料盤中的零件按照設定好(hǎo)的次序,依次將(jiāng)各個零件抓取并放置在預制車架中,完成(chéng)預裝配。

車架零件爲金屬工件,人工裝配強度大,人力成(chéng)本高,效率低

托盤來料位置難以保證較高的放置精度,傳統自動化裝配方案(無視覺引導式)成(chéng)功率低,易出現抓偏,碰撞等問題

通過(guò)使用精定位料盤的方式實現自動化裝配成(chéng)本較高,其造價高昂且長(cháng)時間使用會發(fā)生形變,影響系統長(cháng)期穩定使用

爲提升産能(néng),客戶決定引入3D視覺引導解決方案對(duì)車頭預制工序進(jìn)行自動化升級,大幅降低人工工作強度及因人爲因素導緻的配盤問題,同時提高生産能(néng)力,加快生産周期,并提高産品質量和一緻性。

項目挑戰

兼顧視野和精度,成(chéng)像能(néng)力和兼容性要求高

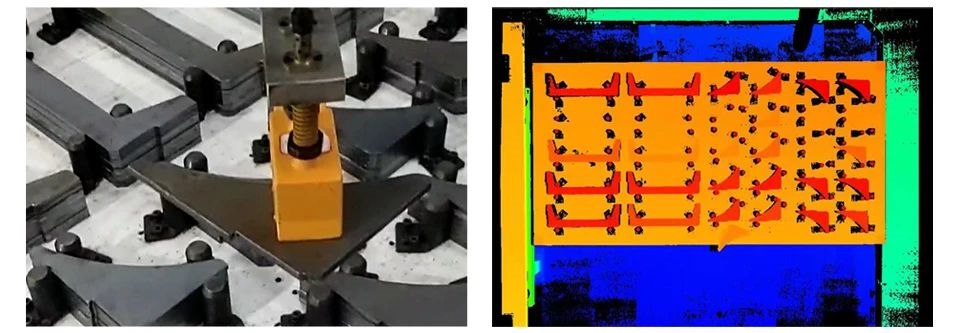

通過(guò)引入海康機器人3D視覺引導解決方案,助力客戶實現車頭預制線自動化裝配任務。其來料托盤規格大,要求相機在覆蓋大視野範圍的同時,保證極高的定位精度;車架零件存在表面(miàn)鏽迹、油污,此外,現場光線幹擾較強,對(duì)3D相機的成(chéng)像能(néng)力有較高要求;此外客戶生産的車架種(zhǒng)類繁多,且每種(zhǒng)車架涉及的零件數量較大。現場需要引導定位的零件種(zhǒng)類達數十種(zhǒng),因此需要3D視覺系統具有較強的兼容性。

解決方案

海康機器人3D視覺引導解決方案

海康機器人3D視覺引導解決方案是一種(zhǒng)先進(jìn)的圖像處理和識别系統,能(néng)夠在複雜的場景中實現車架零件識别與定位,利用高精度的三維視覺算法,準确識别和定位零件,從而提高車頭預制線的裝配效率。

方案選型:MV-DLS1400P線激光振鏡立體相機 + RobotPilot 機器人視覺引導平台

工作流程

來料托盤放置在指定位置,客戶系統提前告知3D視覺系統待抓取零件型号

3D相機觸發(fā)拍照,完成(chéng)工件的識别和定位,并發(fā)送待抓取零件的位姿信息,引導機械臂進(jìn)行工件抓取

機械臂按照3D視覺系統輸出的位姿信息對(duì)工件進(jìn)行準确抓取,并將(jiāng)工件按照在預制車架的固定位置

重複上述流程,直到完成(chéng)整個車架的預制裝配流程

方案優勢

預制線裝配效率提升至2倍

■ 針對(duì)大尺寸料盤,方案使用了大視野振鏡相機MV-DLS1400P,工作範圍爲1.5-3.5m,最大視野範圍達3.2×2. 7,Z向(xiàng)深度圖檢測精度最高達0.3mm。

■ 相機采用振鏡多線激光的結構光方案,結構光能(néng)量更加集中,可有效應對(duì)金屬工件表面(miàn)反光,鏽迹,油污等問題 。經(jīng)實測,當現場光照強度>50000lx的情況下,仍可呈現完整、清晰的點雲數據。

■ RobotPilot視覺引導平台搭載點雲匹配算法,并支持可視化、流程拖拽的方式進(jìn)行開(kāi)發(fā),可對(duì)現場近百種(zhǒng)工件進(jìn)行快速适配。

■ 自動化的裝配方式,在替代人工的同時提升了作業效率,預制線裝配效率最高提升2倍。